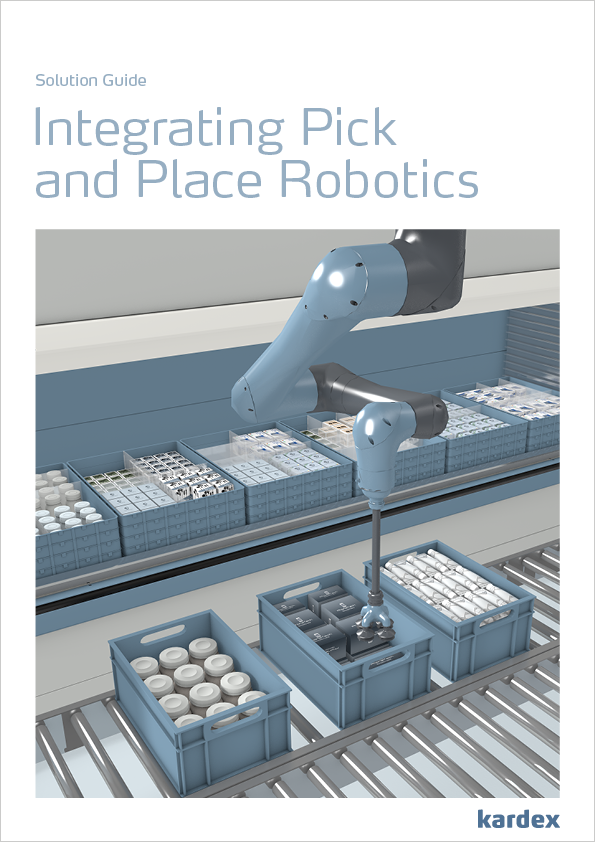

픽 앤 플레이스 로봇 솔루션

물류 수준을 한 단계 끌어올려 성능과 효율성을 극대화하세요.

성공적인 기업은 첨단 기술에 투자하여 내부 물류 시스템의 잠재력을 극대화함으로써 시장을 선도할 수 있습니다. 주문 처리 프로세스를 자동화하면 효율성이 크게 향상되고 서비스 수준은 최적화됩니다. 픽 앤 플레이스 자동화를 구현하여 창고 물류를 회사의 경쟁력 강화 수단으로 활용하세요.

주문 처리에 있어 일반적인 문제

- 수작업으로 인한 비효율적 운영(물류 단가)

- 물류 인력 부족

- 변동하는 수요와 성수기 적체량

- 프로세스 품질

- 고가의 상품 보안

구성 요소

Kardex는 Robomotive와 같은 픽 앤 플레이스 로보틱스 전문가와 협력하여 완전히 통합된 솔루션을 제공합니다. 설계 및 구현부터 서비스까지 전체 수명 주기에 걸쳐 성공을 좌우하는 첨단 기술의 모든 구성 요소를 단일 소스로서 Kardex에서 제공합니다.

Tab Navigation

로봇

물류 로봇 선택은 탑재 하중, 도달 범위, 그리퍼 유형 등 다양한 요인에 따라 달라집니다.

로봇의 포지셔닝은 애플리케이션에 따라 다양한 방식으로 구현할 수 있습니다:

- 바닥에 고정

- 바닥 레일 위에 설치된 모바일

- 갠트리/포털에 매달려 있는 모바일

그리퍼

폼 핏 그립 방식이나 진공 기술을 사용한 그립 등 다양한 그리퍼 방식 중에서 선택할 수 있습니다.

Kardex의 픽 앤 플레이스 로봇은 그리퍼를 완전 자동화 방식으로 교체하거나 다기능 그리퍼를 사용할 수도 있습니다. 따라서 최대한의 유연성을 제공하고 변화하는 제품 범위에 쉽게 적응할 수 있습니다. 이를 통해 다양한 제품을 취급할 수 있습니다.

3D 비전

하드웨어에 독립적인 3D 비전 소프트웨어를 사용한 픽 앤 플레이스 로봇은 사람의 눈과 손의 협응력을 정확하게 재현하고 동기화하여 다기능의 다용도 로봇 솔루션을 구현할 수 있습니다.

3D 비전 소프트웨어와 3D 카메라 간의 상호 작용을 통해 '빈 피킹'이 가능합니다. 이 과정에서 자동화된 피킹 로봇은 정리되지 않고 불규칙한 형태의 개별 부품이 들어 있는 빈에서 특정 개체를 제거할 수 있습니다.

- 움켜쥔 물품을 정확한 위치에 부드럽고 정밀하게 배치

- 토트박스나 상자를 부피에 맞게 최적화하여 채움

- 인공지능으로 인해 마스터 데이터나 티치-인 프로세스가 필요하지 않음

통합

원하는 기능과 성능, 가용성을 구현하려면 모든 구성 요소가 원활하게 결합되어 로봇 솔루션을 구성해야 합니다. 이 기술을 기존 주문 처리 프로세스 및 물류 흐름에 원만하게 통합하는 것이 필수적입니다. 내부물류 솔루션의 선도적인 공급업체인 Kardex는 이 중요한 과정을 성공적으로 수행할 수 있도록 지원합니다.

대표적인 로봇 애플리케이션

Kardex의 로봇 솔루션은 완전 자동으로 상품을 피킹, 처리 및 배치할 수 있습니다. 아래 나열된 물류 기능 외에도 피킹 및 포장, 재고 통합, 운송까지 로봇 공학이 적용 가능한 분야입니다.

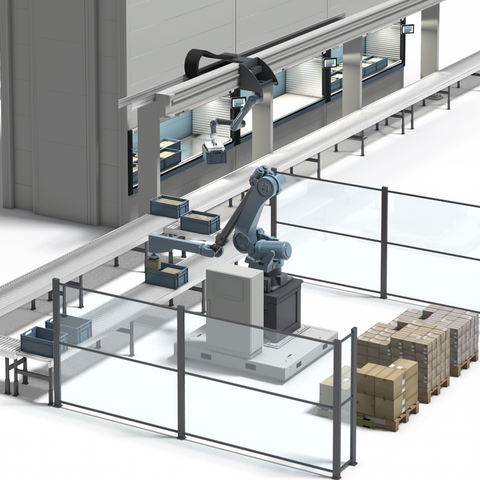

- (디)팔레타이징

- 물품(예: 상자, 박스, 토트박스)의 팔레타이징 및 디팔레타이징은 많은 창고에서 여전히 수작업으로 수행되는 일반적인 물류 활동입니다.

- 제품의 다양성이 증가하고 CO2 배출을 줄이기 위한 조치가 강화됨에 따라 배송 물량에 대한 요구 사항이 계속 증가하고 있습니다. 이는 상자 크기 또한 더욱 다양해지고 있음을 의미합니다.

- 기존의 (디)팔레타이징 시스템은 사전에 정해진 제품 크기와 적재 방식만 처리할 수 있기 때문에 이러한 변화를 수용할 만큼 유연하지 않습니다. 따라서 유연한 로봇화가 필요합니다.

- Kardex의 픽 앤 플레이스 로봇은 고성능 자동 복합 케이스 (디)팔레타이징 솔루션에 필요한 유연성을 갖추고 있습니다.

- 카덱스 로보틱스는 또한 보충 자동화를 위한 중요한 프로세스도 제공합니다.

- 픽 앤 플레이스 로봇은 팔레트, 롤 컨테이너, 토트박스 또는 상자에서 개별 품목을 보관 시스템에 저장하는 것 외에도 전체 상자 또는 토트박스도 처리 가능하여 효율성과 인체공학적 성능을 향상시킵니다.

- 완전 자동화된 그리퍼 교환을 통해 다양한 품목과 로드 캐리어를 처리할 수 있습니다.

- Kardex의 고속 픽 앤 플레이스 로봇을 사용하면 피킹과 보충 프로세스를 동시에 실행할 수도 있습니다.

- 지속적으로 증가하는 재고 관리 단위(SKU)의 다양화, 주문 체계의 변화, 전자상거래의 지속적인 추세로 인해 주문 피킹은 점점 더 까다로워지고 있으며 주문 처리를 위한 새로운 솔루션이 요구되고 있는 것이 오늘날의 현실입니다.

- Kardex의 피킹 로봇은 어떤 순서로 배열된 물품도 정밀하고 능숙하게 피킹하고 배치할 수 있습니다.

- 자재 취급 로봇은 "빈 피킹" 또는 "픽 앤 팩" 포장 공정과 결합된 자동 피킹뿐만 아니라 크레이트, 박스, 상자와 같은 컨테이너 피킹에도 사용됩니다.

- Sonepar에서 구현한 Kardex 로봇 픽 앤 팩 솔루션에 대해 자세히 알아보세요

적용 사례

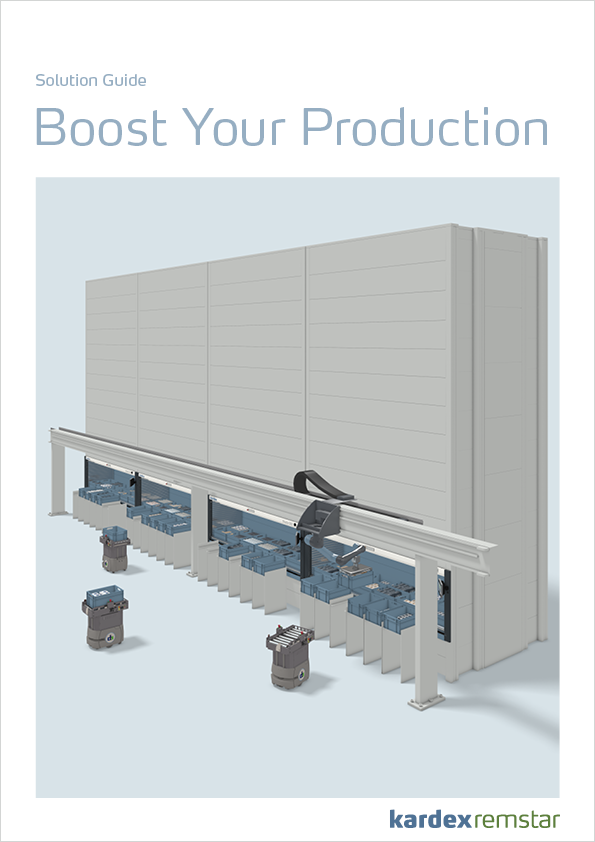

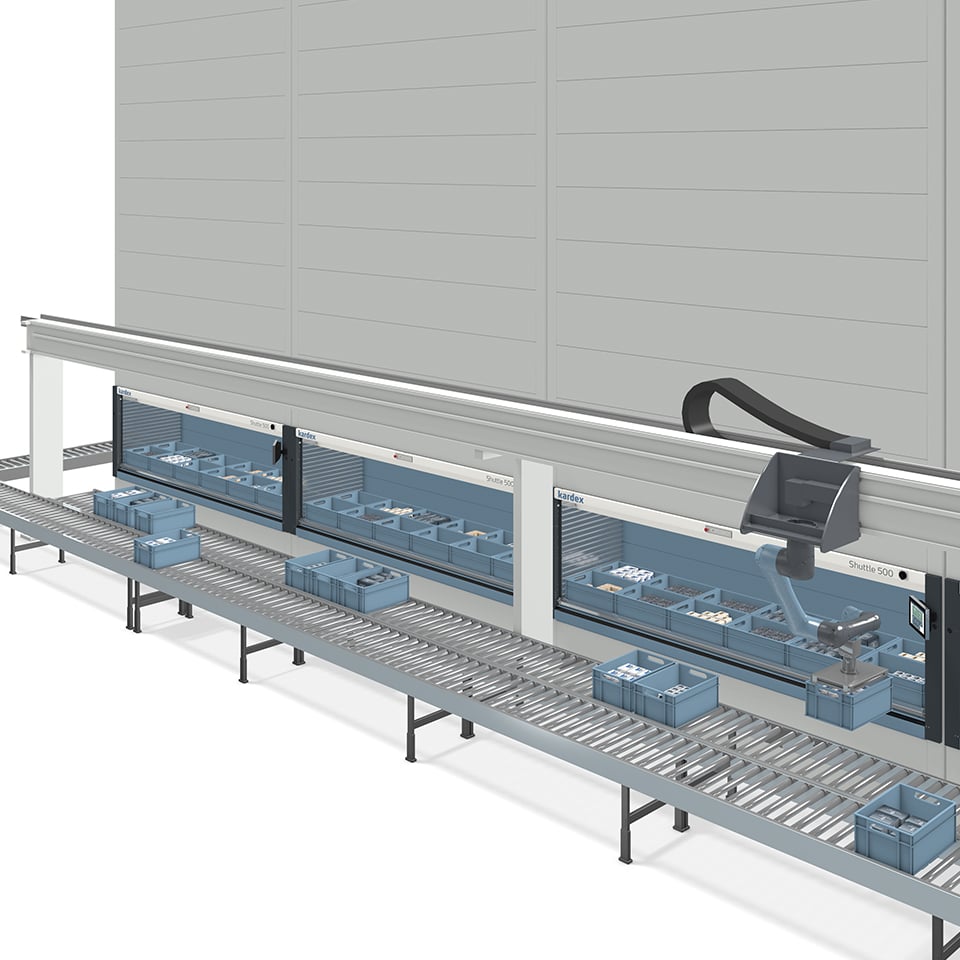

셔틀 품목 피킹

수직 리프트 모듈(VLM) Kardex 셔틀은 고객의 요구사항에 정확히 맞춘 소형 품목을 위한 고성능의 공간 절약형 보관 및 피킹 솔루션을 폭넓게 제공합니다. 신규 및 기존 Kardex 셔틀을 최대한으로 활용할 수 있도록 최적화하여 기존 시스템에 원활하게 통합 가능한 자재 취급용 픽 앤 플레이스 로봇을 추가합니다.

픽 앤 플레이스 로봇은 기존 컨베이어 솔루션 또는 자율 운반 로봇 시스템(AMR)과 함께 다양한 모양과 크기의 물품을 분리, 측정, 분류, 스캔 및 운반합니다. 이 로봇은 여러 대의 Kardex 셔틀을 통해 자동화되어 주문 토트 또는 보충 토트를 유연하게 운반할 수 있습니다. 갠트리 솔루션은 로봇 솔루션이 전체 시스템에서 최적화되고 효율적인 자재 흐름을 제공하는 방식으로 Kardex 셔틀을 연결하는 데 사용됩니다. 픽 앤 플레이스 로봇의 민첩성과 결합된 Kardex 셔틀의 유연성은 생산 물류, 소매 및 전자 상거래 주문 처리를 지속적으로 최적화할 수 있는 통합 솔루션을 제공합니다.

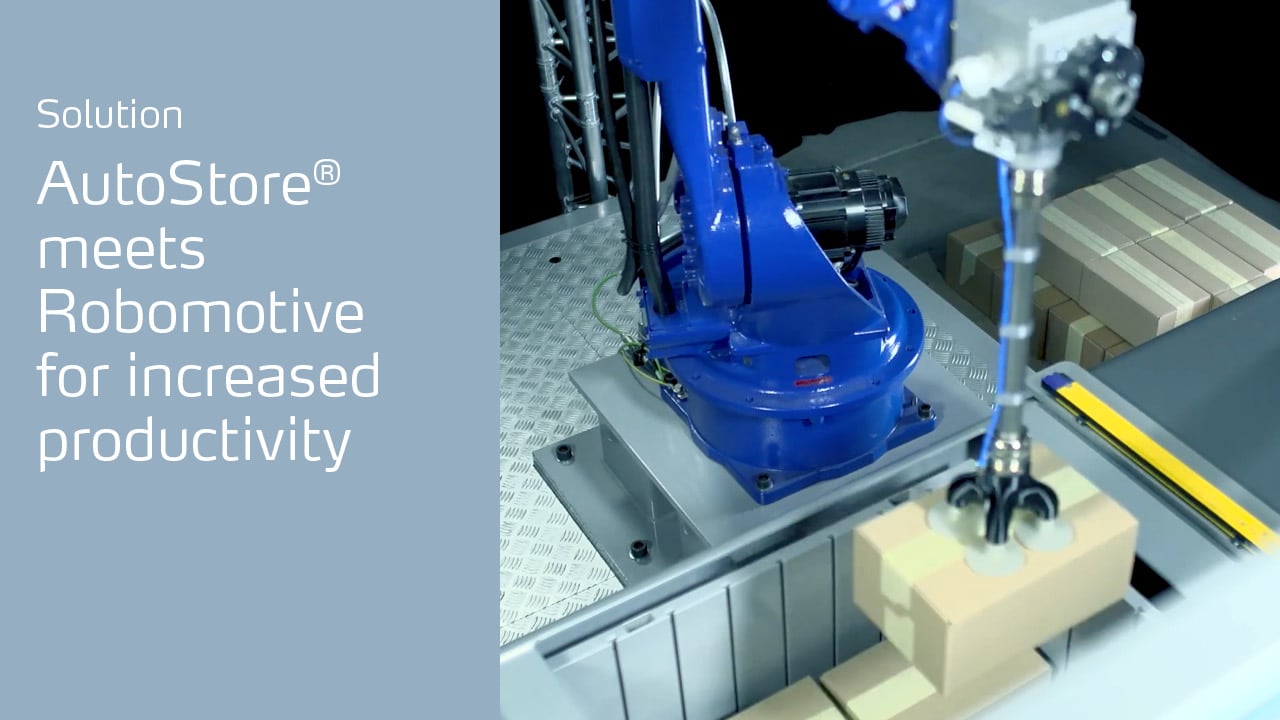

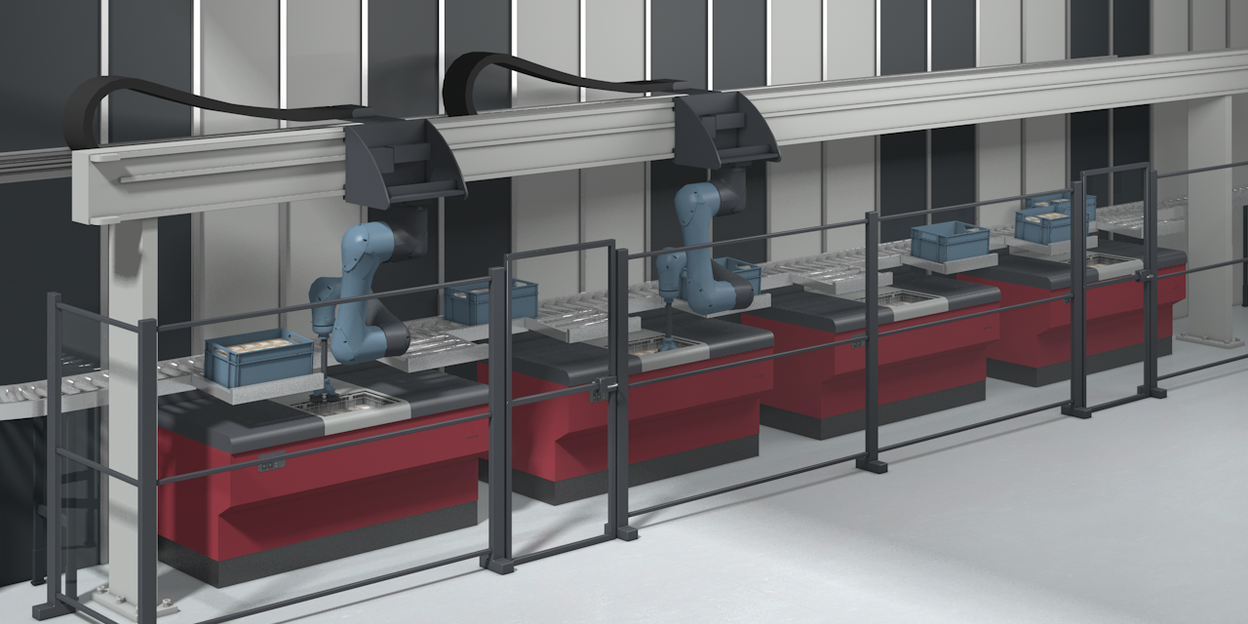

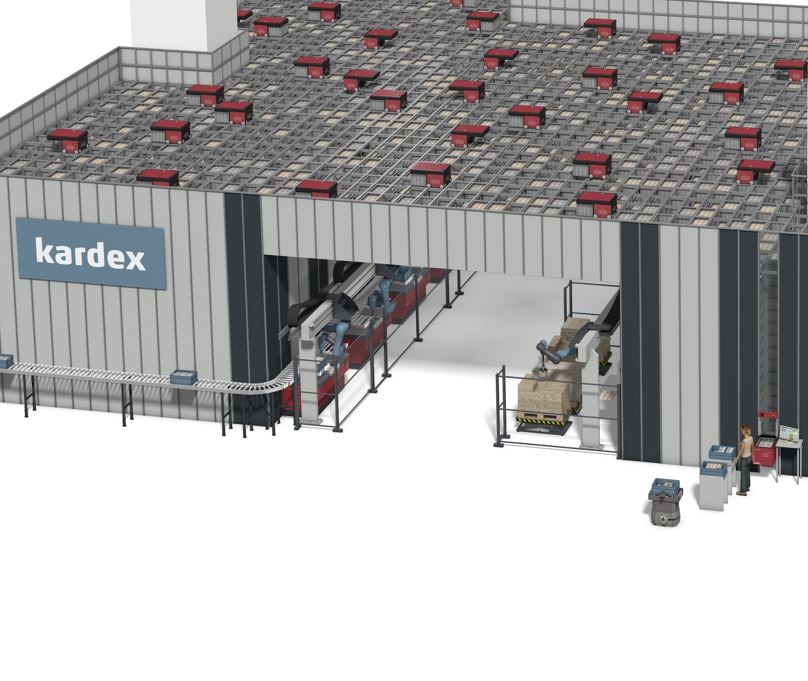

오토스토어 물품 피킹

픽 앤 플레이스 로봇은 오토스토어 자동 보관 및 검색 시스템과 쉽게 통합할 수 있어 이전에는 상상할 수 없었던 성능을 구현해 낼 수 있습니다. Kardex는 로봇 주문 피킹을 포함한 새로운 오토스토어 솔루션을 계획하고 구현할 뿐만 아니라 기존 오토스토어 시스템을 픽 앤 플레이스 로봇으로 업그레이드할 수도 있습니다. 심지어 갠트리 솔루션을 사용하면 한 대의 로봇으로 여러 개의 오토스토어 포트를 24시간 연중무휴 고속으로 동시에 처리할 수 있습니다.

핸들링 로봇의 도움으로 오토스토어 시스템은 정규 근무 시간 이후에도 작동할 수 있습니다. Kardex의 픽 앤 플레이스 로봇 솔루션은 다중 주문 피킹, 픽 투 토트, 픽 투 벨트, 픽 투 팔레트, 통합 및 보충을 포함한 다양한 오토스토어 프로세스와 결합할 수 있습니다. 다양한 창고 시스템, 분류기 시스템 및 포장 라인과 통합되며 창고 관리 시스템(WMS) 및 창고 제어 시스템(WCS)과 연결됩니다.

통합된 로봇 솔루션

혜택 한눈에 보기

-

피킹 성능 및 품질 향상

-

24시간 연중무휴 가동 가능

-

운영 비용 절감

-

워크스테이션의 인체공학적 개선

-

안전한 창고 보관

-

자동화된 데이터 로깅

피킹 성능 및 품질 향상

24시간 연중무휴 가동 가능

운영 비용 절감

워크스테이션의 인체공학적 개선

안전한 창고 보관

자동화된 데이터 로깅

.jpeg)